|

EC系列PLC在脈沖燃燒方式梭式窯控制系統中的應用

摘要:介紹以嵌入式PLC為主要控制器加人機界面的梭式窯溫控方案,并將該方案與傳統的以脈沖燃燒方式為主的控制方案進行了比較。

關鍵詞:嵌入式PLC;CAN總線;梭式窯;控制

1引言

傳統的脈沖燃燒方式梭式窯溫控系統多采用單回路PID調節儀與德國Krom公司的MPT-700P脈沖控制器解決,但該類脈沖控制器最多只有兩路輸入,而且價格特別昂貴。如果一座大容積梭式窯采用一臺脈沖控制器控制,如出現溫度不均勻現象,系統無法自動抑制,只能手動干預。本文介紹的案例,采用科威公司的Easy系列PLC加HITECH公司的人機界面解決方案。

1.1應用場所:

2005年3月我公司中標承建了唐山雷諾陶瓷有限公司的100立方脈沖燃燒方式梭式窯項目。該項目已于6月份竣工投產,設備已正常運行。

2 用戶要求

2.1基本電器參數及要求

1、排煙風機功率 37kw

2、助燃風機 18.5kw

3、全窯24臺燃燒器,8個溫控區溫度按同一曲線自動控制

4、窯壓、助燃風壓手/自動控制

5、PID調節,脈沖燃燒

6、火焰檢測,熄火保護

7、采用鏈條機自動進出窯車

8、異常情況報警,設備安全連鎖

3、系統方案

3、1系統結構

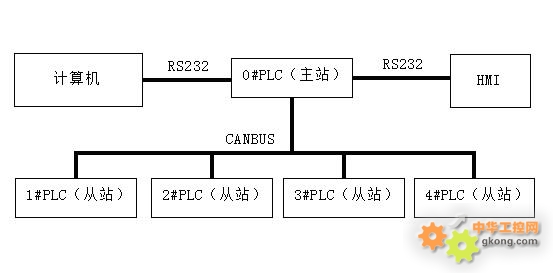

1、4臺Easy-M0808R-A0404NB混合型PLC和1臺Easy-M2416R開關量PLC,通過CAN總線組成主從站網絡,完成設備啟停,溫度、壓力控制以及過程控制。

2、機界面通過RS232與主站PLC的RS0口連接,所有手動操作、參數設定、工況顯示均通過人機界面實現。

3、在工廠配置一臺計算機作為服務器,通過RS232與主站PLC的RS1口連接,監視窯爐運行狀態并記錄運行數據。其他授權網絡用戶也可以通過訪問服務器方便地察看窯爐運行情況或查閱窯爐歷史數據。

4、系統框圖

3.2系統特點

1、8個溫控區平均分配給3臺PLC控制,各區的熱電偶信號輸入與同區的脈沖閥占空比輸出安排在同一PLC上,而相關的控制參數也通過人機界面預置在該 PLC中。這樣處理好處是:1)、使溫度控制動作在最短的時間得到響應;2)、 減少了CAN通訊的數據交換量,加快了通訊速度;3)、便于故障診斷。

2、壓力控制、鏈條機動作順序控制也是分別由單獨的PLC完成。

3、在人機界面中可預設三條燒成曲線,選取其中一條作為當前工作曲線,同時提供8個溫控區作為動態設定溫度。而每個溫控區均為獨立的PID調節。

4、在PLC程序中對PID作用方向的控制,方便地實現了窯爐加熱模式向冷卻模式的自動轉換。

3.3人機界面功能

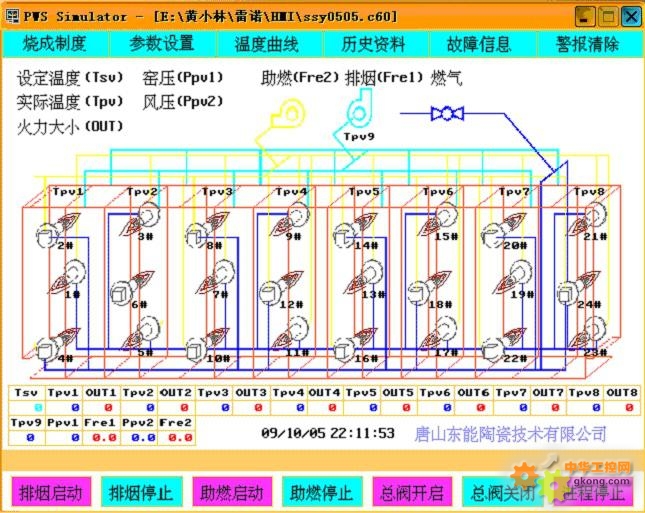

1、設備啟停

2、系統溫度、壓力設定

3、系統PID調節參數設定

4、脈沖參數設定

5、鏈條機控制參數設定

6、窯爐當前運行狀態顯示

7、系統歷史數據記錄

8、系統報警功能

3.3人機界面畫面

4 比較分析

我公司曾經承建的唐山中陶瓷業的80M3脈沖燃燒式梭式窯采用的是以PID調節儀和MPT-700P脈沖控制器為主控元件的控制系統,以下是PLC/HMI控制系統與脈沖控制器控制系統的比較分析:

1、方便性:PLC控制系統電路設計簡潔,大量的儀表、按鈕、繼電器被簡化。復雜的電路被PLC的程序和HMI的組態所代替。

2、一致性:通過PLC強大功能實現的多溫區控制模式替代了脈沖控制器的單溫區控制模式。我們在唐山中陶瓷業的梭式窯的每輛窯車的上下左中右均放置測溫環,檢測窯內各區溫度。出窯后檢測所有測溫環,最高溫度與最低溫度之差為14℃。我們在雷諾公司的PLC控制的梭式窯中作了同樣的檢測,經檢測所有測溫環,最高溫度與最低溫度之差為8℃。

3、精確性:在正常運行狀態下,PLC控制系統控制點的實時溫度跟蹤設定溫度的極限偏差-2℃到+3℃,脈沖控制器系統的極限偏差為±1℃。這說明PLC的PID參數需進一步完善,程序的算法有待進一步優化。

4、靈活性:因為PLC的程序和HMI組態可以根據實際運行情況及用戶需求隨時修改,所以PLC系統具有更好的靈活性。

5、互連性:PLC控制系統通過一根電纜既可方便的將所有窯爐運行狀態和數據傳送給計算機,進而接入互聯網;脈沖控制器系統需配置各類通訊模塊才能將系統信息介入計算機。

6、經濟性:PLC+HMI+PC:25000元左右,可以控制8個溫區;MPT-700P脈沖控制器+調節儀+數顯表+通訊模塊+工控機:54000元左右,只能控制1個溫區。混合型PLC系統具有更好的性價比。

|