英威騰GD5000高壓變頻器在熱電機組引風機上的應用

摘要:根據高壓變頻器在某集團熱電分公司引風機上的應用,分析改造前后的控制策略以及實際節能效果

關鍵詞:引風機 高壓變頻器 節能改造

一、概述

該廠現有220t/h循環流化床鍋爐1臺,240t/h循環流化床鍋爐 6臺, 600t/h循環流化床鍋爐3臺,2臺25MW雙抽凝汽式機組,2臺30MW雙抽凝汽式機組,2臺50MW雙抽凝汽式機組,1臺150MW雙抽凝汽式機組,是集團內部最大的供熱單位,并在后端蒸汽需求降低時將一部分富裕蒸汽用來發電。根據集團“短平快”項目計劃,對6、9#爐引風機、7、9#爐二次風機電動機進行高壓變頻改造。

二、改造情況

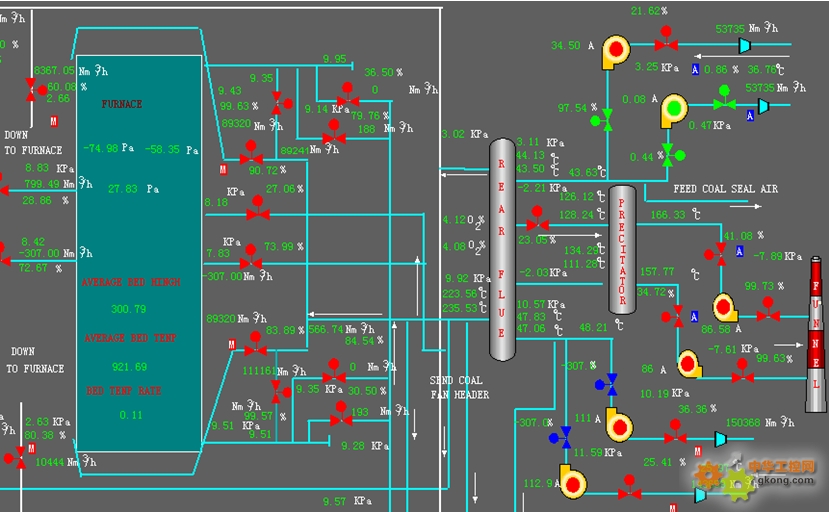

1.循環流化床鍋爐系統工藝流程

根據機組負荷的變化,機組控制系統將負荷指令傳遞至燃料系統實現整個系統的自動平衡,達到安全穩定運行的目的。在機組負荷調節范圍大,負荷調節快的情況下,循環流化床需調節給煤量,空氣量和返料循環量,其負荷須可在30%-110%之間調節;此外由于截面風速高和吸熱控制容易,循環流化床鍋爐負荷調節速率要求也很快,一般達每分鐘4%。因此,通過采用調節一次風壓、風量,實現燃料系統快速負荷響應,就對風量的供給及使用等工藝指標提出了很高的要求。一方面,系統對風壓要求嚴格,過高影響噴燃器的火焰形態、過低風導致燃燒不充分。另一方面,系統對風量的控制受到諸多因素的影響,風溫的變化、鍋爐負荷的變動,都直接影響風量的控制指標。

由于目前引風機風量調節方式不能很好的滿足鍋爐燃燒能力及穩定性運行需要,所以有必要對引風機進行節能和調節性能改造,來滿足機組整體調節性能需要。

2.一次動力系統策略

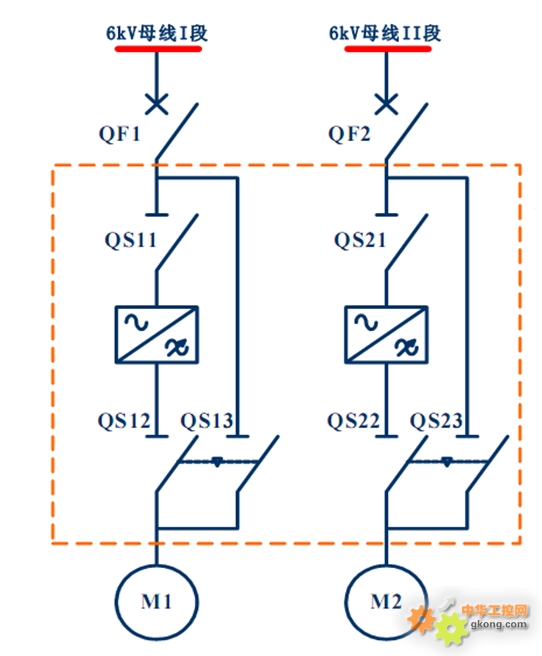

為了充分保證系統的可靠性,為變頻器同時加裝工頻旁路裝置,變頻器異常時,變頻器停止運行,電機可以直接手動切換到工頻下運行。工頻旁路由3個高壓隔離開關QS1、QS2和QS3組成(其中QF為甲方原有高壓開關)。要求QS2不能與QS3同時閉合,在機械上實現互鎖。變頻運行時,QS1和QS2閉合,QS3斷開;工頻運行時,QS3閉合,QS1和QS2斷開。

為了實現變頻器故障的保護,變頻器對6KV開關QF進行聯鎖,一旦變頻器故障,變頻器跳開QF,要求甲方對QF的合分閘電路進行適當改造。工頻旁路時,變頻器應允許QF合閘,撤消對QF的跳閘信號,使電機能正常通過QF合閘工頻啟動。設計方案如下:

一拖一手動旁路圖

三.控制系統方案

機組自動化投入率比較高,為減少此次引風機系統變頻改造對整個鍋爐系統的影響,仍然由DCS實現引風系統投自動的控制邏輯與爐膛負壓PID調節,變頻器作為一個執行設備,接收DCS來的爐膛負壓調節信號,實現引風機轉速調節與擋板開度調節的協調控制。改造前后DCS控制邏輯圖如下所示:

對于DCS來說,引風系統改造前后的區別是控制對象不再是擋板而是引風機負荷率,DCS根據系統工況判斷所需要的引風機負荷率,直接控制引風機轉速與擋板開度,滿足爐膛負壓的控制需要。

四.節能效果分析

1、引風機現場技術數據:

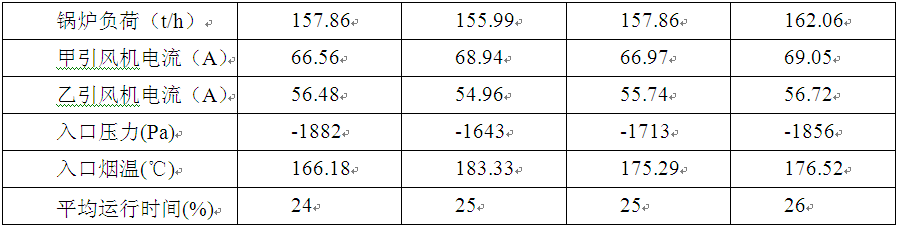

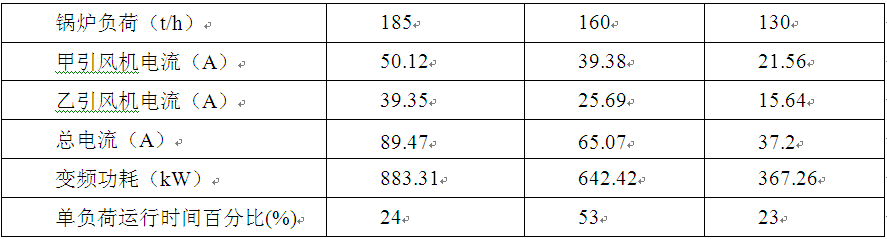

1)工頻運行時引風機運行參數統計

2)電價: 0.5316元/kW?h

3)全年工作時間:7240h

2、工頻狀態下的年耗電量計算:

Pd:電動機總功率 ;PA:A電動機功率 ;PB:B電動機功率 ;IA:A電動機輸入電流 ;IB:B電動機輸入電流 ; U:電動機輸入電壓 ; cosφ:功率因子。

計算公式:PA = ×U×IA×cosφ ;PB= ×U×IB×cosφ ;

則Pd =PA+PB= ×U×(IA+IB)×cosφ…①

電動機在工頻狀態下,引風機電動機實際功耗計算值見下表。

Cd:年耗電量值 ;T:年運行時間 ;δ:單負荷運行時間百分比 。

累計年耗電量公式:Cd= T×∑(Pd×δ)…②

Cd =7922566 kW?h

因此,采用工頻運行時,每年引風機耗電量約為792萬度電。

3、變頻狀態下的年耗電量計算:

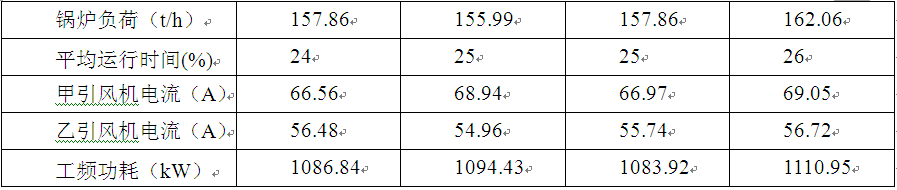

電動機在變頻狀態下,引風機電動機運行參數見下表。

Cb:年耗電量值 ;T:年運行時間 ;δ:單負荷運行時間百分比 。

累計年耗電量公式:Cb= T×∑(Pb×δ)…⑤

Cb =4611485 kW?h

因此,采用變頻運行時,每年引風機耗電量約為461萬度電。

4、節能計算:

年節電量:ΔC= Cd-Cb = 792-461=331萬kW?h

節電率: (ΔC/Cd)×100% =(331/ 792)×100% =41%

節約電費若以上網電價0.5316元/度計算,則每年引風機改變頻可節約電費為:331×0.5316=176萬元。

五.總結

經改造后的引風機轉速調節與改造前的控制閥門開度調節相比,除了上述直接經濟效益外,還有許多間接經濟效益:

(1)采用變頻調速,消除了大電動機啟動時對電網電壓的波動影響。

(2)采用變頻調速,消除了大電動機大電流啟動時的沖擊力矩對電機損壞。

(3)采用變頻調速,延長了電機、管道和閥門的使用壽命,減輕了維修人員的工作量,降低了維修費用。

(4)提高了系統自動裝置的穩定性,為系統的經濟優化運行提供了可靠保證;系統的運行參數得到改善,提高系統效率。