御能電液伺服系統在塑機節能市場的應用

1.引言

對于塑料制品行業來說,電耗是其生產成本的主要部分,而注塑機是塑料制品廠的主要能耗設備之一,因此降低注塑機的能耗、提高生產效率成為注塑行業降低成本、提高產品競爭力的有效途徑。經過測試,一般單臺傳統定量泵注塑機能耗和所占比例分別是:

油壓系統的耗能:75-80%

加熱單元的耗能:10-15%

冷卻系統的耗能:5-10%

控制組件的耗能:1-5%

其中最大能耗部分:油壓系統用電量占注塑機的75%以上。

目前絕大多數的注塑機都屬于液壓傳動注塑機,液壓傳動系統中的動力由電機帶動油泵提供。在注塑周期的過程中,鎖模,射出,保壓,冷卻,開模等過程需要不同的壓力和流量,對于油泵馬達都是處在于負載變動的狀態。液壓系統的負荷變化很大,傳統注塑機采用定量泵,不能調節輸出轉速和功率,因此多余的能量只能在擋板、油路泄露、油的溫升中消耗掉,當系統需求超過設定的流量及壓力,會由溢流閥或比例閥來調整壓力流量,這個過程稱之為高壓節流,造成的能量損失高達40%-75%。這樣既加劇了各種閥門的磨損,又造成油溫過高,電機噪音過大,以及機械壽命縮短等現象。并且通常在設計中,用戶油泵電機設計的容量比實際需要高出很多,存在"大馬拉小車"的現象,造成電能的大量浪費。

因此御能電液伺服系統在注塑機上的應用,主要針對的就是塑機油壓系統,對于減少能源浪費提高生產效率具有重要意義。

2.設備系統介紹

2.1御能注塑機液壓系統產品構成

御能動力的液壓伺服驅動系統主要由專用伺服驅動器、三相交流永磁同步電機、伺服液壓油泵壓力傳感器等幾部分組成。利用先進的DSP和永磁交流伺服電機實現電動液壓控制系統的壓力、流量自動調節等自動控制功能。

專用伺服驅動器:從成熟、穩定、可靠的混合動力汽車電機伺服控制器衍生而來,是專為注塑機液壓伺服系統開發的專用驅動器。內含位置環、速度環和電流環,借助高性能的數字信號處理器(DSP)和低成本單片機(ARM)實現了高性能矢量控制、無位置傳感器力矩控制、精確位置和速度控制、非線性弱磁高速控制、位置校正空間矢量低速控制。通過嚴格的電磁兼容、高低溫、潮濕、震動試驗,適應各種惡劣環境,已通過CE認證。

三相交流永磁同步電機:轉子磁鋼由高溫強磁釹鐵錋材料構成,采用表貼式固定方式,調速范圍更寬,高速運行更加可靠。由于采用細長型結構,電機轉子的轉動慣量小,動態響應更快,同時電機的運行噪聲更低。

伺服液壓泵:選用住友伺服液壓內嚙合齒輪泵。

速度(流量)反饋器件:采用結構牢固,耐高溫、抗震動、抗干擾的能力很強的機械型旋轉變壓器作為位置反饋部件,御能開發了與旋轉變壓器相配合的專用信號處理芯片,速度反饋精度達到每轉4096個脈沖,足以滿足注塑機的控制精度需要。

壓力反饋器件:采用進口的瑞士Trafag壓力傳感器

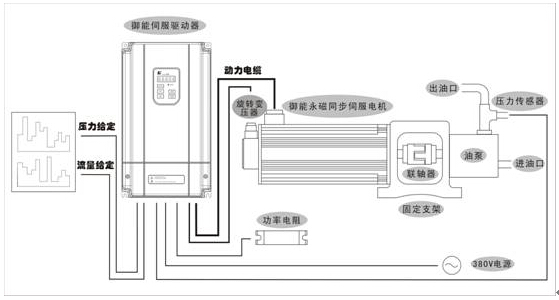

2.2御能注塑機電液伺服系統組成示意圖

如圖所示,御能注塑機電液伺服系統主要由伺服驅動控制器、電機轉子位置/速度傳感器、永磁同步電機、與伺服電機同軸連接的油泵,以及檢測系統油壓的壓力傳感器等關鍵部件組成。

3.負載運動特點

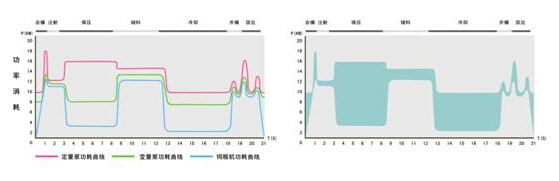

上圖中,前半張圖為定量泵,變量泵,伺服三種系統在整個塑機工況中的功率消耗情況,后半張圖深藍色顯示區域為定量泵系統與伺服電液系統在同等工況下的能耗差。其中兩塊較大面積的區域為是整個工況中的保壓和冷卻部分,可以看出實際節電效果取決于保壓和冷卻時間占整個周期的比例。

節電率不僅和機器有關,更重要的取決于成型工藝。輕率的承偌50%以上節電率是不負責任的做法。已有案例的節電率從20%-70%不等,在非快速成型工藝下一般節能率在40%以上。

4.控制要求

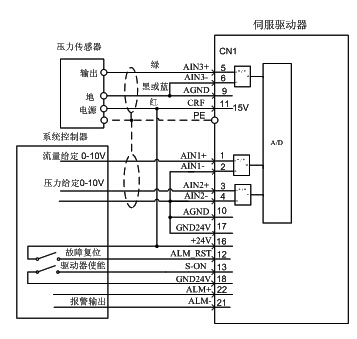

將模擬量信號直接加在伺服驅動器的系統壓力給定信號和系統流量給定信號的輸入端;將油泵出口的壓力傳感器接入伺服的壓力反饋信號端口。伺服系統通過接入的壓力和流量信號進行PI調節,改變伺服電機的輸出轉矩和轉速,從而改變油泵電機的輸出流量Q和壓力P,并通過電機上的旋轉編碼器和油路中的壓力傳感器,反饋實際情況形成高精度的雙閉環控制,以滿足注塑機在各個工序中所需的油壓大小和流量速度,這樣就能避免能量浪費。

5.電氣連接

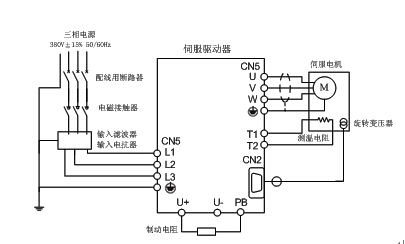

5.1完成主電路端子接線

1) 將輸入動力電纜分別接到驅動器電源輸入端子L1、L2、L3上,將輸入動力電纜的接地導體與驅動器的任一顆接地螺絲(PE)連接,并將螺絲旋至適當松緊度以保證連接通暢。

2) 將電機三相輸入端子的W V U分別與驅動器伺服電機連接端子W V U連接,并將螺絲旋至適當松緊度以保證連接通暢。將電機地線端子與驅動器的任一顆接地螺絲(PE)連接。將電機測溫電阻端子與驅動器端子T1、T2連接,并將螺絲旋至適當松緊度以保證連接通暢。將電機旋轉變壓器連接端子與驅動器連接器CN2連接,并旋緊固定螺絲。

3) 將制動電阻兩個接線端子與驅動器端子U+,PB連接,并將螺絲旋至適當松緊度以保證連接通暢。

5.2參看控制器蓋板后的連線圖,完成控制部分的連線

5.3 完成電機及油泵在注塑機上的安裝,確認油路的連接和電機接線正確。

6.保護功能

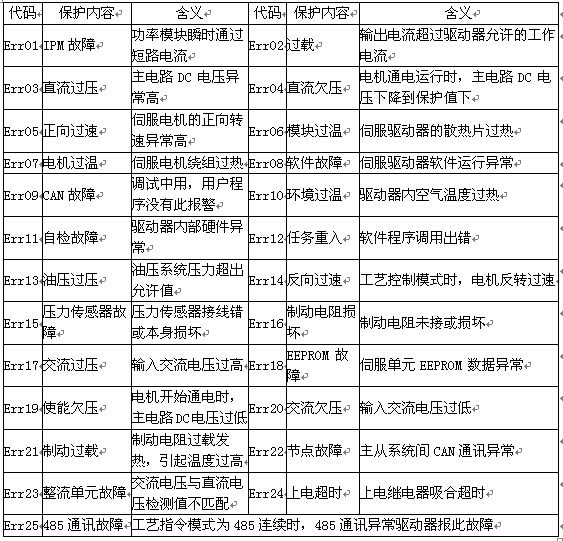

報警保護代碼速查表

7.調試要點

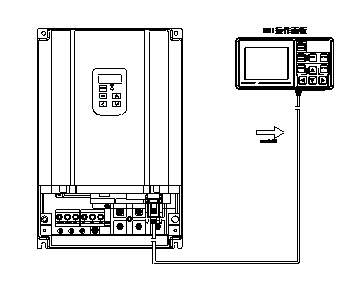

HMI連接:MH500系列伺服電液系統支持HMI上電時的熱插拔。調試時將HMI的DSUB9端子插入驅動器前蓋板內的CN4端子內即可實現HMI與驅動器的連接。如下圖所示.

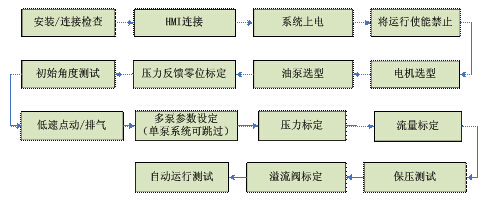

調試流程圖:

依步序經行設置后就能使系統運行。

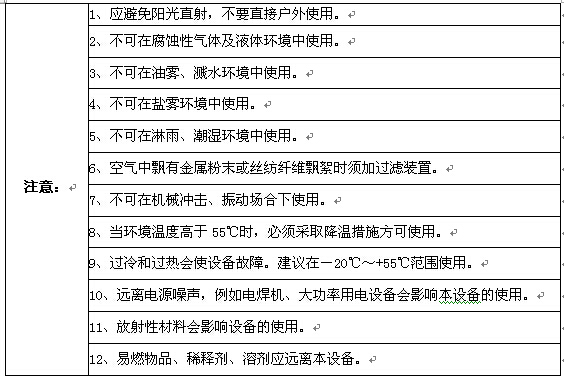

8.注意事項

為了保證完好的性能和長期工作壽命,請將MH500伺服驅動器安裝在以下建議環境中,確保驅動器免遭損壞。

9.產品特點介紹(所使用到的御能產品)

御能注塑機液壓伺服系統的優勢

9.1 產品性能優勢

1) 御能伺服驅動器為塑機專用伺服驅動器,過載系數達2.5~3倍;比起市場上用變頻器改造而來的所謂的伺服(矢量變頻器)1.5倍的過載系數,御能產品有著專業伺服得天獨厚的優勢;

2) 節省能耗:與傳統定量泵相比伺服系統節能50%-70%,個案高達80%;與變量泵相比伺服電機節能最低承諾25%;

3) 增加單位時間的產品合格數量5%以上;

4) 流量響應時間50MS,壓力響應時間100MS;

5) 制品重量重復誤差<0.3%;

6) 螺桿射膠終止位置誤差<0.1mm;

7) 節省了傳統技術高壓節流浪費的能量;

8) 節省了液壓冷卻系統的消耗

9.2 按汽車產品的管控流程控制產品質量

1) 全面的高低溫工況的試驗

2) 嚴格的震動環境試驗

3) ISO90001/TS16949的供應鏈管理流程,和生產過程控制

4) 對電機和伺服驅動器進行嚴格的出廠老化測試,消除電子元器件的早期失效

5) 御能伺服產品通過滿足歐洲電磁兼容標準CE認證

6) 驅動器兩年的質量保證期,讓客戶無憂收回投資成本(節能/高效)

9.3永磁磁阻同步電機的應用

1) 在整個速度區有很高的效率:流量控制和保壓控制時更節能

2) 電磁轉矩和磁阻轉矩相結合產生更大的扭矩:速度相應更快,更節能,

3) 方便實現弱磁控制增加轉速范圍:可以和多種泵配合,可以滿足大流量的需求

4) 系統運行更平穩:整個系統噪音更低 9.4先進的電機控制算法和注塑應用控制策略

1) 現代電機正弦矢量控制算法,實現對電機的完美力矩控制:

2) 電機運行更平穩;響應速度更快;噪音更低;

3) 整個系統的效率更高(系統效率大于90%);

4) 自適應/非線性控制,滿足不同注塑機型的流量和壓力需求,減少流量和壓力的超調,同時消除射膠"跳動";

5) 解耦PQ控制,增加注塑機的響應速度,平滑流量和壓力控制的相互轉換(需要上位機配合);

6) 根據注塑成型工藝的需求,實現勻速/變速射膠控制,并平滑從流量控制過渡到保壓控制。

9.5帶壓力補償的流量控制

1) 流量、壓力雙閉環控制,保證了注塑過程對壓力和流量的要求;

2) 可以補償高壓力時泵泄露產生的流量誤差,流量控制更精確;

3) 配不同的泵實現不同的壓力補償,實現精確的流量控制。

9.6 成熟的舊機改造方案(單泵/多泵)

1) 從2008年即開始進入舊機改造行業,對海天等品牌的注塑機改造有非常成熟的方案;

2) 電機與油泵的連接采用高精度聯軸器連接型式,一來便于維護,二來伺服電機和油泵在運行中頻繁啟停,二者的嵌入式連接會增加連接軸卡死的風險,采用聯軸器可以規避該風險;

3) 御能與海天伺服電機和油泵的供應商(安信)是戰略合作伙伴關系,海天電機有部分為御能做貼牌代工,這有利于在市場上做海天傳統注塑機的批量性伺服改造;

4) 全程監控電機和驅動器的溫度變化,實時調整控制參數。

5) 針對大型合流機,配合油路實現最小反轉量的泄壓控制,以延長油泵和電機的壽命。

6) 對多家知名廠商(終端用戶)進行了300T~3300T中大型注塑機的改造施工,獲得一致好評。

10.結束語

根據塑料制品的市場分析,目前中國塑料機械行業產值每年約200億元,而國內市場需求近220億元,注塑機的需求也逐步由南方向北方,東部向西部擴散,也帶動塑料工業等關聯產業的飛速發展。但同時行業內的競爭也日漸激烈,隨著國家節能減排政策的深入,各廠家除了重視產品質量和品牌外,都在考慮怎樣節能以響應國家號召和減少生產成本。從注塑機工藝過程可知,電能消耗成本在注塑成型產品成本中占了很大的比例,因而能否有效減少電能損耗,受到了各注塑機廠家和用戶的關注。實現效果顯著的節能改造已經成為注塑行業提升的首要課題。而御能電液伺服系統在塑機行業的應用從根本上滿足了這些需求,領先的技術及在塑機市場日益成熟的應用已得到了諸多制造商和用戶的肯定,未來電液伺服的使用勢必成為塑機市場的主流。