一、引言

1.概述

昆鋼25MW煤氣發電機組是余熱余能利用項目,利用高爐、焦爐富裕煤氣燃燒發電。由于高爐煤氣和焦爐煤氣供氣比例變化,相應的輔機的流量也要跟隨進行調節。自投產以來該機組引、送風機的風量調節方式是采用風機進風擋板節流調節,由于這種原始的調節方法僅僅是改變通道的流通阻力,而驅動源的輸出功率并沒有改變,浪費了大量電能,致使廠用電率高,供電標煤耗高,發電成本不易降低,選擇合適的節能設備對引送風機進行節能改造成為昆鋼的共識。

變頻調速技術是當代最先進的調速技術,它不僅能夠為我們提供舒適的工藝條件,滿足用戶的使用要求,更重要的是這項技術應用在風機、泵類等具有平方轉矩特性的負載時,可以節約大量的電能。

2.風機使用工況

25MW煤氣發電機組設計使用710kw引風機兩臺,450kw送風機一臺,電壓等級為6kv。送風機設計流量182160m3/h、引風機設計流量332906m3/h。

引、送風機負荷情況:

(1)當焦氣用量>30%,高氣用量<70%時,送風擋板開完并通過送風再循環風管(φ600)回30%,引風擋板開度為70%,此時發電機負荷為:2.7萬kW;

(2)當焦氣用量<30%,高氣用量>70%時,送風擋板開完并通過送風再循環風管(φ600)回5%-10%,引風擋板開度為85%-98%(此種情況在日常運行中占多數時間),此時發電機負荷為:2.7萬kW。改造前引、送風機的擋板開度由操作人員根據焦氣與煤氣的混合比手動調節。

送風機當前啟動方式為全壓直接啟動;引風機當前啟動方式為水電阻降壓啟動。

二、項目實施情況

1.節電潛力測評

根據25MW煤氣發電機組的生產過程、生產環境等諸多因素,為保證每臺設備的改造達到預期的效果,對風機在不同工況下的運行情況進行了測試,了解設備的節能潛力。

(1)運行情況簡述

鍋爐送、引風機作為鍋爐高效、安全運行的重要環節。設計時,一般鍋爐送、引風機的富裕量較大。當鍋爐負載輕時,必須對鼓、引風機實行流量調節。熱電廠對鼓、引風機的流量調節通過調節閥來實現。

本次對鼓、引風機在兩種工況下的運行情況進行了測試。

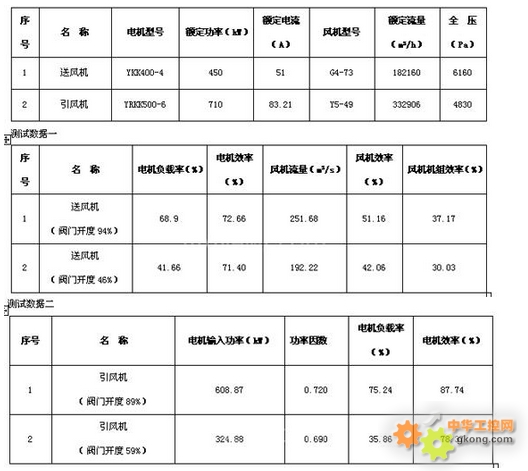

引/送風機電機銘牌參數

(2)節電分析

A、送風機

原系統工況:

閥門開度94%時電機的輸入功率為:450 x 68.9% = 310kw;

閥門開度46%時電機的輸入功率為:450 x 41.66% = 187.5kw;

電機的平均輸入功率為:249kw。

采用變頻器后的工況:

風機的額定有效功率:182160 x 6160/(3600 x 102 x 9.8) = 312kw;

采用變頻器后按平均輸出頻率70%(35Hz),此時風機的有效功率為:312 x 0.7³ = 107kw;

風機的輸入功率為(風機效率按70%估算):107 / 0.7 = 153kw;

電機效率按80%估算;

變頻系統綜合效率為:95%;

得到系統的輸入功率為:153 /(0.8 x 0.95)= 201kw

采用變頻器后的節電率計算:(1–201/249)x100%=20%

年節電計算:

按全年運行7000小時計,每年就節電一項可節省電費(按每度電0.45元): 7000 x 0.45 x 249 x 20% = 156,870.00元。

B、引風機

原系統工況:

閥門開度89%時電機的輸入功率為:608.87kw;

閥門開度59%時電機的輸入功率為:324.88kw;

電機的平均輸入功率為:467kw。

采用變頻器后的工況:

風機的額定有效功率:332906 x 4830/(3600 x 102 x 9.8) = 447kw;

采用變頻器后按平均輸出頻率75%(38Hz),此時風機的有效功率為: 447 x 75%= 188.6kw。

風機的輸入功率為(風機效率按70%估算):188.6 / 0.7 = 269kw;

電機效率按80%估算;

變頻系統綜合效率為:95%;

得到系統的輸入功率為:269 /(0.8 x 0.95)= 354kw。

采用變頻器后的節電率計算:

(1–354/467)x100%=24%

年節電計算:

按全年運行7000小時計,每年就節電一項可節省電費(按每度電0.45元):7000 x 0.45 x 467 x 24% = 353,052.00元

通過對引、送風機的現場測試、工藝分析和對相關數據的計算和節能分析可以看出,對其進行變頻節能改造是可行的。

2.改造方案的確定

通過對引、送風機的節能潛力測評,進一步了解到引送風機具有的節電潛能,最終通過招標采購選擇北京利德華福電氣技術有限公司為設備供貨商,選用一臺HARSVERT-A06/085型高壓變頻器對引風機進行變頻改造,選用一臺HARSVERT-A06/055型高壓變頻器對送風機進行變頻改造。

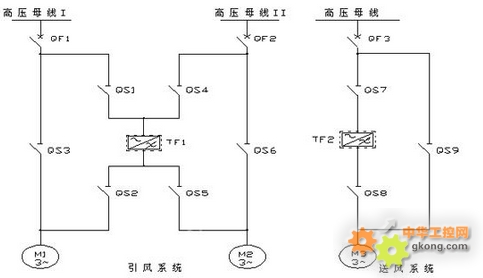

送風機變頻控制為一拖一手動工/變頻切換方案,配備一臺變頻器。變頻調速系統接于6.3 kV電壓等級的廠用電電源系統,用于電動機的變頻調速。變頻調速系統可在現場進行控制,也可通過上級計算機系統遠程控制,根據運行工況按變頻器自身設定程序,實現對引、送風機電動機轉速控制。引、送風機高壓變頻一次系統的原理如下圖所示。

其中QF表示高壓開關、TF表示高壓變頻器、M1和M2表示引風機電動機、M3表示送風機電動機; QF1、QF2、M1、M2、M3為現場原有設備。QS2和QS3之間、QS5和QS6之間、QS8和QS9之間均存在機械閉鎖關系,防止變頻器輸出側與6kV電源側短路。

引風系統正常運行時,斷開QS3、閉合QF1、QS1、QS2開關,1#引風機處于變頻運行狀態;2#引風機處于工頻備用狀態。當1#引風機變頻運行故障跳閘時,2#引風機投入變頻運行,1#引風機處于工頻備用狀態。

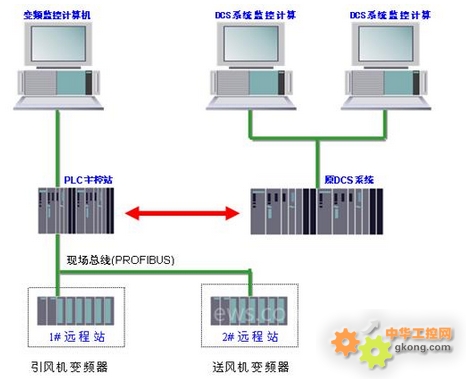

3.DCS系統與變頻器的接口設計

25MW發電機組采用Delta-V DCS控制系統,為確保改造后系統運行的穩定可靠以及改造工作的一次成功,我們組織相關技術人員對DCS系統與變頻器的接口設計作了多次討論,形成一致意見認為:

(1)原DCS系統空置的I/O點不足以滿足本次改造的需要,增加I/O模塊存在著需增加系統授權等繁瑣手續,且在較短的停產時間內完成DCS系統程序的改動存在較大的風險,不宜在DCS系統上完成大量的變頻器接口控制功能。同時,為考慮減輕操作人員的工作量,變頻器的調速操作功能在原DCS系統實現,增加兩個變頻器調速操作的彈出式窗口;

(2)基于原DCS系統空置的I/O點不足的原因,考慮新上一套PLC系統來完成與變頻器的控制接口,主要承擔變頻器的啟/停操作、實時數據監測、報警監控、變頻器旁路開關與高壓斷路器的聯鎖控制以及工/變頻切換時水阻降壓啟動裝置的切換控制等工作;

(3)由于變頻器本身是一個諧波干擾源,為避免變頻器產生的諧波干擾危機到整個機組的安全運行,新增PLC系統的設計在遠端(與變頻器接口部分)可采用硬接線方式連接,而在近端(與DCS接口部分)采用網絡通訊方式,杜絕變頻器諧波串入DCS系統。

根據上述思路,本次改造采用一套獨立的PLC變頻控制系統來實現改造所需完成的各項功能。主要設備包括:上位監控計算機系統、PLC主控站、PLC遠程站和數據通訊網絡。PLC系統采用SIEMENS公司S7-300+ET200系統設備,系統主要結構框圖如下圖所示。

高壓變頻器本身是一項成熟產品,現場不需做大量的調試調整,因此整個改造工作的難點就集中在變頻器與原有控制系統的接口上。在我廠25MW機組高壓變頻節電改造中,由于我們提前考慮到這一細節,在設計上新增了一套變頻監控PLC系統以實現變頻器與DCS系統的柔性連接,使得大量的接口調試工作可以在靜態情況下(變頻器未送電前)完成,變頻器在較短的時間就能夠投入使用,改造一次成功。

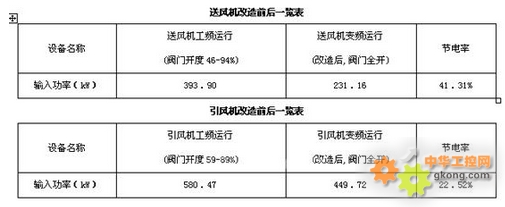

三、項目實施最終實測效果

引送風機變頻節電改造后經過一個月時間的運行,經過云南省能源利用監測中心測試,系統達到了預期的效果:實施變頻改造后,廠用電有明顯下降,設備均實現了軟起動,改善了設備的運行工況,極大地減輕了設備起動時對供配電系統的沖擊。改造前后的實際測量數據對比結果如下:

實施變頻節電改造后,使電機總輸入功率由原來的974.37kW降至680.88kW,節電功率為293.49kW,節電率達30.12%,年可節電234.79萬kWh(運行時間按8000小時/年計),節約電費105萬元(電費按0.45元/kWh計),運行兩年多來實際每天節電約7044kWh,節電效果十分明顯。

四、總結

本項目高壓變頻改造工程于2007年1月8日開始,經過精心組織,利用2007年1月12日至16日六高爐檢修和25MW發電機組停機檢修的間隙實施完成了兩臺高壓變頻器的安裝調試工作。

此次改造的成功,使我們對高壓變頻調速技術在實際應用中的種種擔憂得到了圓滿的解決,同時也為我廠實施高壓變頻節能改造項目積累了豐富的實踐經驗。