流程工業生產運行的“疑難雜癥”,“自主運行”來解決!

http://m.sharifulalam.com 2022-12-06 10:15 來源:中控技術

近年來,借助國家產業政策的引導和智能制造的發展,我國流程企業工廠的自動化率得到了極大的提升。然而,裝置級自動化技術的提升,并沒有讓工廠操作人員完全擺脫對手動控制的依賴,意外的參數擾動很有可能造成操作不當、報警泛濫,引發生產過程失衡甚至非計劃停車。

工業4.0的浪潮推動數字化、智能化的發展,當代流程工業企業對工廠智能經營提出了更深層次的需求。“如何實現安全、平穩、高效地生產”成為困擾流程企業又一全新問題。今年7月,中控技術創新性地提出了新一代全流程智能運行管理與控制系統(i-OMC),該系統包含“E網到底、工廠操作系統+工業APP、自主運行”三大亮點。

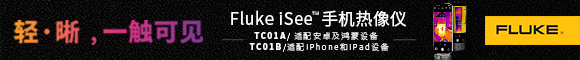

其中,“自主運行”解決方案通過總結生產裝置過程控制的痛點,著眼于工藝操作過程的優化,降低生產操作頻次,實現“少人化&無人化”操作,增加產品收率及經濟效益。

多管齊下,平穩運行

智能工廠的構建,離不開生產裝置自動化水平的提升。在流程工業中,生產裝置大多比較復雜,且在生產操作上以人工經驗為主,很容易出現操作人員操作不及時、操作不到位等問題,導致裝置普遍存在自控率低、控制性能差、能耗偏高等問題。

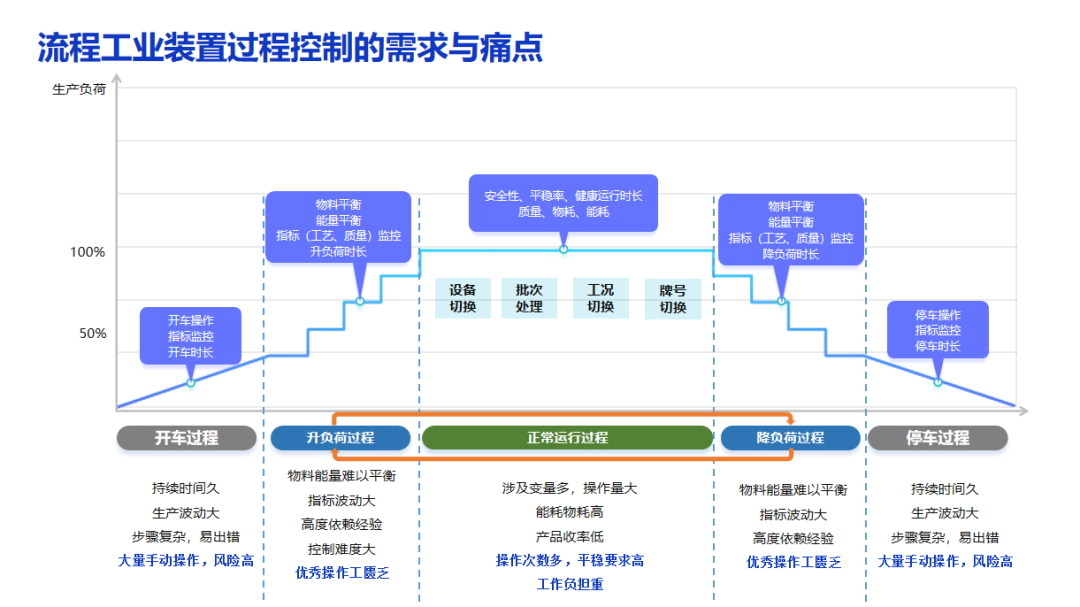

“自主運行”解決方案應對不同層次的控制痛點,提供了從單回路到全過程的控制優化策略,滿足生產裝置平穩運行和優化操作的需要,達到企業提質、降本、增產、增效的目標。

- 單回路:針對單回路過程,方案提供了參數整定技術,融合專家經驗庫、IMC整定、趨勢線整定等多種整定方法進行回路優化,提高自控率水平。同時根據不同類型用戶提供不同交互策略的整定方式,降低整定工作的技術難度,減少控制回路波動。

- 復雜過程:針對常規PID控制器無法解決的大滯后、大擾動、慢響應的復雜回路和過程,提供了敏捷控制技術。基于智能控制模塊進行圖形化組態,實現控制算法的快速復用和復雜過程的優化控制,達成深度自控提升。

- 生產全流程:針對多變量、強耦合、不可測變量的過程,基于廣域預測控制技術、模型自學習技術和軟測量技術實現了不可測變量的智能軟測量、多目標卡邊優化,實現裝置生產全過程的自主協同運行,有效降低裝置操作頻次。

“自主運行”解決方案幫助流程企業各類生產裝置實現了自動化水平的穩態提升,方案投運后,關鍵工藝參數變量波動平均降低30%以上,全面提升了裝置自控率、平穩率,降低了操作頻次,減輕了操作勞動強度,同時穩定了產品質量、提高了產品收率,進一步降低能耗、物耗。

主動運維,有警必應

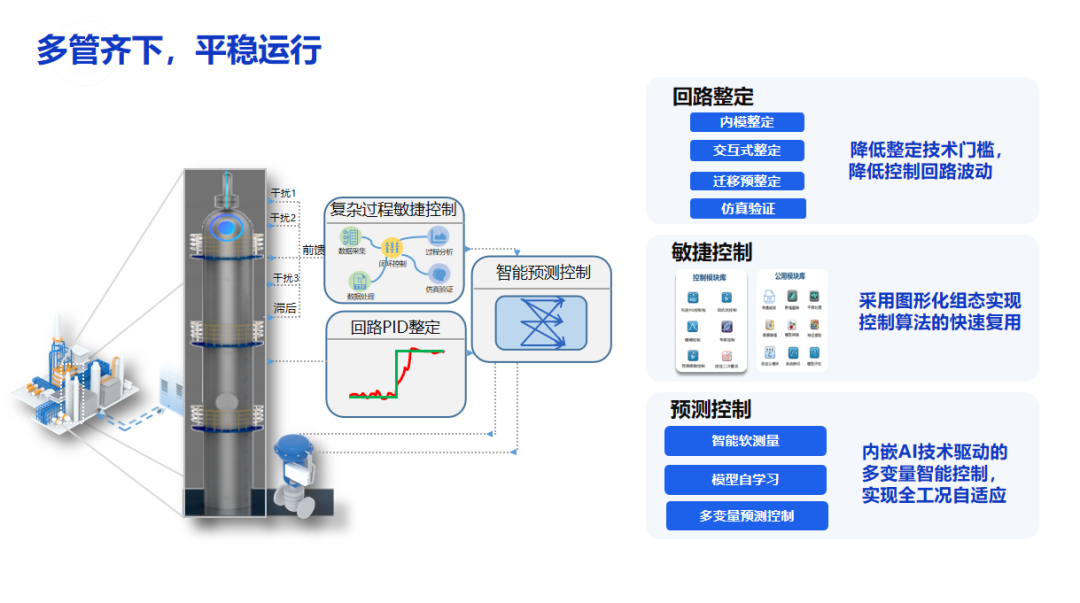

“自主運行”解決方案首先解答了“如何讓生產裝置平穩運行”的問題,但在實際生產過程中,為了保證安全高效的運營,自然少不了裝置的日常維護和周期性的檢修。一般來說,由于回路性能監測、評估與改進的工作量巨大,且企業的控制回路維護人力不足,難以做到真正的主動維護。“自主運行”解決方案立足項目現場實際,能夠自動監測、診斷控制回路,并對有問題的回路給出運維建議,有效降低控制回路運維的難度,解決企業人員不足造成的窘境,提升企業整體運營效率,也保障了生產過程的安全進行。

然而,主動運維的實施并不能完全阻斷生產安全事故的發生,預防安全事故更需要過程報警的應用。但隨著控制系統的廣泛應用,報警設置的簡易性直接催生了報警泛濫的問題。操作工對不合理的報警習以為常,或是因為操作負荷過重導致無法處理諸多報警信息,重要的報警往往得不到及時響應,造成工藝波動甚至非計劃性停車,給工廠帶來巨大的經濟損失。因此在主動運維的基礎之上,“自主運行”解決方案采用報警治理技術實時解析報警信息,充分過濾無效報警,規范化報警管理,保證工廠生產作業的全面安全性,構筑牢固的企業安全生產“護城河”。

- 實時監控:對控制回路性能和裝置實時操作和報警信息及進行實時監控和統計分析,幫助管理人員時刻掌握企業控制回路的運行情況,實現控制回路的精細化管理。

- 全面評估:按照廠區、裝置、回路逐級生成控制性能和報警情況的評估報告,對閥門儀表、回路耦合等典型問題給出智能診斷結果和回路運維建議,評估系統報警是否處于一個合理的狀態,輔助工程師實現裝置日常運行情況的批量管理。

- 智能診斷:通過回路性能評估給出智能診斷結果和回路運維建議,幫助企業工程師實現回路問題定位,為回路運維提供信息支持,減少不必要的停工檢修。

- 報警治理:合理梳理報警原因、后果,明確并消除無效報警,減少報警數量,并形成在線專家知識庫,防止操作員忽略高優先級的報警,徹底解決報警泛濫的問題,減輕操作工負荷,確保操作工能及時有效地響應重要警報。

“自主運行”解決方案通過對全廠控制回路和操作和報警信息進行評估、診斷,引導操作人員主動發現、解決影響控制性能的因素和安全隱患。同時通過報警治理,幫助企業有效減少報警數量,強化相關員工的報警意識,確保及時有效地對重要報警信息進行干預,助力工廠持續安全生產。

沉淀經驗,精益求精

在實際工廠運營過程中,例如工況切換(如開停車、升降負荷、定期牌號切換、設備切換等)以及一些異常情況,往往涉及的生產流程比較復雜并且高度依賴人工經驗,容易發生誤操作、漏操作,嚴重時甚至引發生產安全事故。

為避免此類情況的發生,“自主運行”解決方案基于ISA-106標準設計了智能操作導航模塊,把生產工藝的操作流程以及優秀操作工的操作經驗固化下來,實現生產流程的標準化、規范化。操作導航模塊的應用,簡化了操作流程的復雜度、降低了對操作工的要求,同時減少了操作時間、降低了人員操作的負荷。

進一步地,中控技術利用在煉化、煤化工、氟化工、氯堿、鍋爐、工業硅、水泥、焦化等行業多年積累的工程經驗,結合各行業生產工藝特性將行業解決方案固化為智能控制平臺各個專用APP,包括開停車、升降負荷以及平穩運行狀態等不同工況下的控制方案,保證工廠全生命周期內的平穩安全運行。各行業解決方案可以在細分領域實現共享復用,極大地提升了工程實施效率,同時也為不同類型流程企業的“降本增效”精準助力。

- 工藝固化:一改紙質SOP查詢慢、修改難、門檻高等痛點,通過操作導航技術實現操作規程電子化,將復雜的工況標準化。結合工藝設備進行自動化改造,實現一鍵啟停,完全或部分替代手動操作。

- 規程管控:電子化的SOP可以實時記錄過程數據,一令一動,保證內外操協同,對全流程的生產管控起到關鍵作用;此外,固化的程序是新員工教學培訓的“天然教材”,可以進一步提升企業的運營效率。

- 方案沉淀:例如自動升降負荷,牌號切換等復雜操作,基于圖形化組態的控制設計平臺,工程師通過拖拽智能化模塊,從繁瑣的代碼和算法中解放出來,聚焦工藝,快速完成特定工藝操作和控制方案的搭建,在仿真調試完善后,可實現方案的固化和沉淀,便于方案的運維和不斷迭代優化。

中控技術“自主運行”解決方案依托于智能控制平臺和操作導航技術,將行業專家和用戶的行業知識及操作經驗轉化為專用的應用程序,并將有價值的操作規程電子化,實現關鍵技術的共享和復用,輔助生產過程的效能提升。用戶能夠基于以上工具,持續性地將裝置生產運行優化的策略不斷固化升級,實現生產操作過程的精益求精。

中控技術“自主運行”解決方案指面向裝置全工況生產過程,用最少的干預來解決裝置生產過程中的自動控制問題,實現“少人化&無人化”運行狀態。該方案的實現路徑主要依托以下方面的技術應用:

- 回路整定:基于內模整定算法和獨創的交互式策略,大幅度提升參數整定工作的效率,降低整定門檻,提升企業自控水平。

- 預測控制:基于模型辨識、多變量預測控制、智能軟測量及模型參數自學習進一步提升裝置整體控制效果,同時通過局部經濟優化和卡邊控制,帶來經濟效益提升。

- 報警治理:應用報警治理技術可以快速識別并消除無效報警,大幅度的減少報警數量,解決報警泛濫問題,實現“有警必報、多警必糾、有警必應”。

- 操作導航:操作導航技術通過程序化操作將操作規程電子化,實現一鍵啟停和無紙化記錄,完全或部分替代手動操作,保證操作一致性。

應用案例

圍繞流程企業“智能工廠”建設,“自主運行”解決方案率先在氯堿行業得到應用。為保證生產工藝的連貫性,結合氯堿裝置工藝流程及現場操作人員相關經驗,設計并投運了28個先進控制器實現了生產裝置的平穩運行,關鍵裝置波動偏差降低至少70%以上,裝置智能化水平得到顯著地提升,進一步降低了操作人員的勞動強度。目前氯堿廠倒班人數僅5人,定員由原來的120人減少到40人。

依托全流程的先進控制和主動運維的實施,通過優化生產工況的報警以及全廠視頻監控、設備在線健康診斷系統,項目實現自適應調整裝置生產負荷,生產過程的控制更加平穩、各項運行技術指標更加穩定,實現了長周期平穩運行。

根據氯堿行業的特點,設計了全流程的生產工藝控制SOP,覆蓋35個子流程的啟停操作;引入智能操作導航技術,將生產過程中的順序控制、人機交互、安全工藝聯鎖等工藝操作要求進行科學整合,有效實現上下游裝置的生產協調,實現一鍵啟停全流程裝置。

該解決方案自上線以來,幫助氯堿企業打造高度自主運行的無人值守工廠,真正做到了:

📌 自主運行,減少操作頻次

📌 減少滋擾報警,減少確認頻次

📌 一鍵開停車,減少人工操作

📌 知識經驗沉淀、數據共享

作為國內流程工業自動化領域領先的自主創新型企業,中控技術正加快工業軟件和智能制造整體解決方案的創新發展,期望能與用戶一起探索和實踐,夯實自動化,快速邁向數字化、智能化,賦能企業的高效自動化生產和智能化管理,為流程工業的全面轉型升級貢獻力量。

相關新聞

- ? 浙江大學教育基金會中控教育基金項目捐贈儀式圓滿舉行

- ? 中控技術獲陜煤榆林化學1.31億訂單,攜手打造全球最大煤炭清潔轉化智能工廠

- ? 中控技術新一代高端裝備控制系統M4Pro重磅發布

- ? 中控時間序列大模型TPT中標中國石化核心裝置人工智能場景應用項目

- ? 中控技術承辦第四屆鋼鐵行業數字化解決方案交流大會圓滿收官

- ? 工業AI釀智慧酒香,瀘州老窖股份有限公司領導一行來訪中控技術

- ? 中控技術助力 “疆電入渝” 首臺百萬機組順利投產

- ? 2025中控技術工業AI共促大會在銀川舉辦

- ? 中控技術:布局工業AI 為人形機器人注入工業靈魂

- ? 中控技術:AI軟件訂單占比逐步提升 適時推進優質標的并購