林詩萬 | 數字孿生的三大誤區

http://m.sharifulalam.com 2022-01-11 13:54 來源:

林詩萬 工業互聯網聯盟(IIC)技術及架構組聯合主席

自概念誕生以來,在工業領域,“數字孿生”就因應用場景及領域的廣泛性、牽涉技術的多樣性、實現方式巨大的差異性,給從業人員帶來了高不可攀、難以實現的刻板印象。

- 數字孿生到底是什么?有哪些常見的理解誤區?

- 如何切實、更好地利用數字孿生技術的價值?

本文內容整理自美國工業互聯網同盟-技術工作組、架構任務組和數字孿生體互操作性任務組聯席主席林詩萬博士在2021(第十屆)全球自動化和制造主題峰會上的演講。

林詩萬博士在2021GAMS峰會做主題演講

林詩萬博士從生產、運營場景落地的角度出發,層層剝繭,幫您深入了解“數字孿生”從概念到技術應用的所有知識點。

數字孿生的三大誤區

工業系統的高度復雜度、生產環境工況的多樣化和多變性、工業知識積累的碎片化,讓各項新技術的應用開展難上加難。為了少走彎路,企業在步入數字孿生的“賽道”前,一定要避開這幾個常見的誤區:

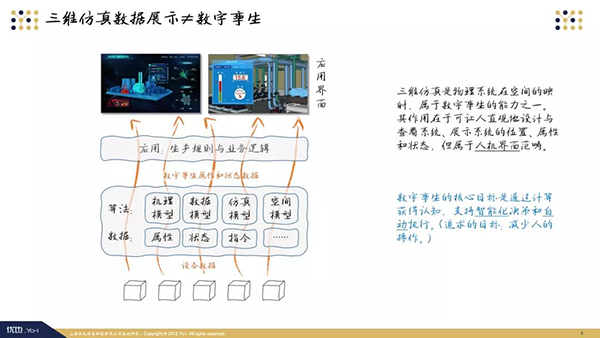

誤區1:三維仿真數據展示≠數字孿生!

人們在提到數字孿生時,常常直接聯想到三維仿真展示,特別是三維仿真的背景中展示的一些數據,這種理解是片面的。

“數字孿生的真正核心在于,對生產現場采集的數據進行近乎實時的計算,以獲得對生產現場工況的精準的認知,以便做出符合事件的決策,其核心在于數據和計算。”

三維仿真展示只是三維空間的映射,其結果是讓數據、狀態或事件的展示和系統的瀏覽更直觀,用大屏方式展示,能給參觀者酷炫的觀感。但是,這只是一種人機界面的表達方式,沒有數字孿生的數據和算法的支持,這些展示沒有太大的意義。

當然,如果數字孿生的數據豐富、算法強大,相應的工業APP也功能強大,大部分的生產運維操作都能自動解決、不需要人工干預,那么三維仿真展示的必要性也會被弱化。且如果有算法能對設備狀態進行有效監控、報警、記錄和處理,現存的“虛擬巡檢”的作用也就不大了。

當然,除了滿足以往的流程規定外,三維仿真作為數字孿生模型的一種,以物理實體的實際空間參數,以及空間的拓撲關系建立可視化模型,特別是與AR結合,對于設計、設備拆裝和維修操作指導,運動設備作業事件重播等還將繼續有獨特的作用。

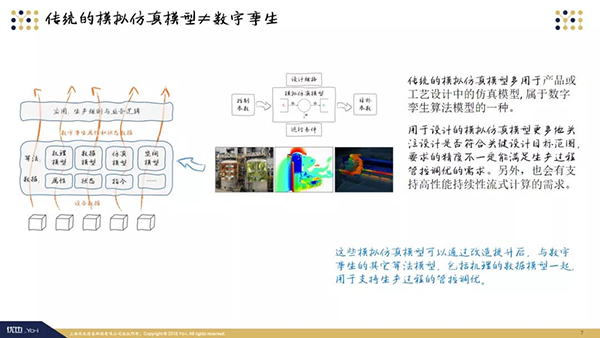

誤區2:傳統的模擬仿真模型≠數字孿生!

模擬仿真是在計算機中建立模型,復現物理系統中發生的本質過程,并通過調整模型的輸入和控制參數進行實驗性計算,用于研究和評估存在的或設計中的系統特征和行為,尋找可行或最優的設計,在制造業應用廣泛。

“但一般來說,實際系統建造的成本高,有些試驗需要很長的時間或危險性大,利用計算機仿真進實驗顯然是一種事半功倍的手段。”

且實際系統一般都很復雜,并受當前技術的局限,在建立模擬仿真模型的時候,大多需要進行很多簡化。只關注關鍵的因素,忽略次要因素,或只模擬系統的某一些方面,可以滿足在設計過程中驗證設計的結果是否符合一定的設計要求(如安全生產),但計算的精度不容易達到在生產過程監管和優化的需求。

另外,大多用于設計過程的仿真模型軟件基于模擬的數據,都是批次性使用,并不與生產現場實時數據連接,從計算性能上也不易支持持續性的流式計算,難以支撐數字孿生中對生產運營過程中的管控和優化。

綜合而言,模擬仿真是數字孿生的一個重要支撐技術。設計過程中的仿真模型只是數字孿生算法模型的一個重要組成部分,不等同于數字孿生本身。

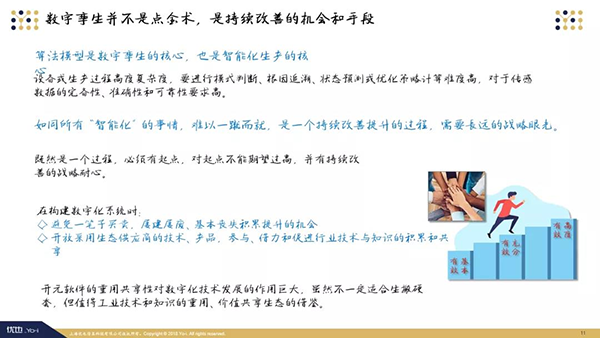

誤區3:數字孿生≠“點金術”!

“數字孿生不是點金術,是持續改善的機會。”

數字孿生的有效性取決于:設備或生產過程的復雜度,進行模式判定、狀態預測或優化策略計算的難度,以及用于計算的,從現場采集的傳感數據的完備性和準確性。正如人對現實世界的認知有一個持續學習的過程,數字孿生對物理世界的把握程度也有一個從粗糙到精細的提升過程。

數字孿生作為一種方法論,一種框架性技術體系,甚至是一種面向生產運營環境數字化架構的中間件,不是一種一蹴而就的神奇魔法。

企業不應改把數字孿生當作一種點金技術,不切實際地期望數字孿生可以一步到位解決高難問題。數字化技術的核心是軟件,在本質上就是一種持續改善的技術,而不持續迭代提升的軟件是沒有生命力的。

“數字孿生”的真正內涵

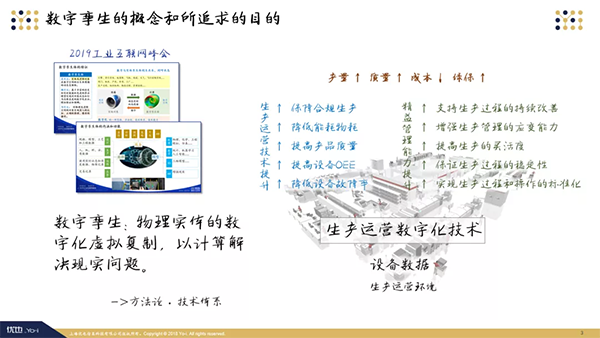

“數字孿生是工業數字化的一種思路、方法論,是一種技術體系和技術能力。”

- 作為基本概念,數字孿生的核心是利用傳感數據和計算,實現對物理實體的深度認知和智能決策,有效地控制和管理這些物理實體,更好地服務于人類;

- 作為技術概念,數字孿生是在計算機中,對物理實體實現映射,屬于計算機工程的問題,也屬于軟件工程的范疇,要對物理實體進行映射,就要對它的狀態進行模式判定、根因分析、狀態預測等計算,可以有多種實現方法。

計算是“數字孿生”的核心

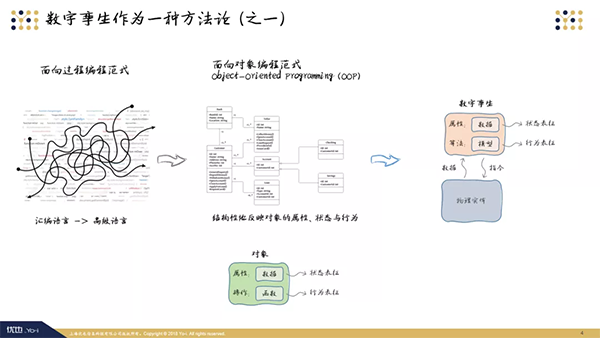

在計算機發展的初期,我們只有匯編語言,幾乎就是用計算機處理器的機器語言去編程,是一長串的指令,沒有什么結構,費腦費力費時、容易出錯、排查困難,談不上重用復用。

后來出現了高級語言,如Fortran和C語言,引入了邏輯和數據結構,并能夠對代碼進行按任務以函數的方式進行組織,由于函數作為一個代碼單元可以多處調用,也就實現了代碼的重用復用。

但是,這些屬于過程編程范式的編程語言,對于大型程序系統需要分解出來的函數繁多,調用關系復雜,設計、開發和維護的難度會變得非常高,重用復用困難,軟件開發和維護的成本也因而變得非常高昂。

后來出現的面向對象的編程范式(Object-Oriented Programming - OOP),如最早的Smalltalk,后來廣泛使用的C++和Java,引入了對象的概念。以對象的形式與現實生活的“物體”或“邏輯體”相對應,把其特征數據(屬性)和操作邏輯(行為)分別作為數據和函數封裝在對象體中。

這種方式使得軟件的設計,更符合人在現實生活中的思維方式,不僅使得設計變得更結構化,同時也增強了軟件的重用復用性和可維護性,提高了軟件質量,降低了軟件開發成本。

作為一套方法論

作為方法論,面向對象編程范式(OOP)可以為數字孿生的設計所借鑒和引用。數字孿生的設計可以把面向對象編程范式推廣到了物理世界的實體,在軟件中以對象的方式表征物理實體,對每一個物理實體建立相應的軟件對象。

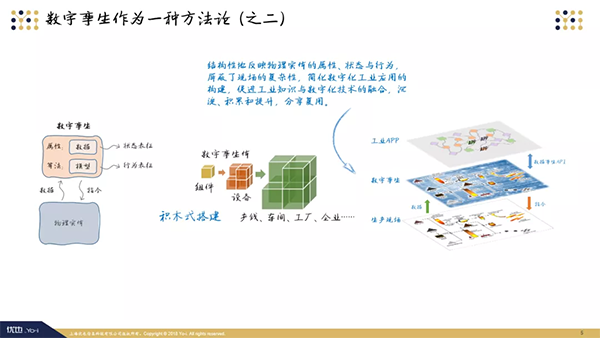

在數字孿生中以數據表征物理實體的屬性及狀態,以算法模型模擬其行為。除此以外,對象化的設計方式,可以支持利用單元對象,以搭積木的方式構建越來越復雜的系統,從組件數孿體開始,構建設備、機組、產線、車間,以至整個工廠的數字孿生體,成為整個工廠的數字表征。

以這種方式構建數字孿生,結構性地反映物理實體的屬性、狀態與行為,屏蔽了現場的復雜性,簡化了數字化工業應用的構建。

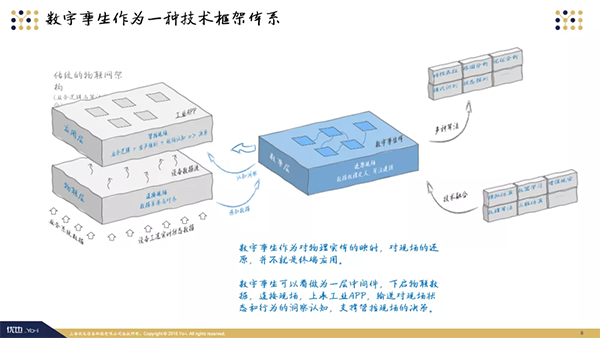

作為一種技術框架體系

數字孿生對現實世界中的實體進行映射,對其狀態進行模式判定、根因分析、狀態預測等計算———從這個目的來看,一般不宜把數字孿生作為一個為用戶使用的終端的應用,而是作為數字化工業應用的一種支撐性的技術,甚至可以構建為這些應用架構中的中間件。

數字孿生要映射生產現場的設備的狀態和行為,需要在軟件中建立相應的鏡像對象。如果借鑒OOP,我們需要在數字孿生體中設定與設備對應的參數,這些參數包括屬性、狀態、指令等類型。

在這個基礎上,把這些參數與從設備采集的數據一一對應連接,如果設備的某個運行參數變化了,在相應數字孿生體上也幾乎實時地得到反映。這是一個對設備數據梳理的過程,也是工業知識沉淀到軟件的過程。

在此之后,利用算法模型對這些數據進行分析計算,對物理實體的行為進行映射。比如,對設備的運行狀態進行模式判定或預測,是否屬于運行異常、是否符合工藝要求、是否符合能效要求等,如果判定了異常,對異常的根因分析,還有解決的策略,這些會用到機理模型和數據算法的模型。

然而,最終的解決方案必須把數字孿生體所映射的設備的運行特征和行為作為輸入,結合生產運營管理的業務邏輯和生產規則,特別是精益管理的原則和方法論,做出的適合的決策,并得以執行,這些邏輯一般可用App的方式實現。

這就是數字孿生作為一種技術框架體系,作為數字化工業應用架構的中間件的作用:它可以下啟物聯數據,連接現場;上承工業APP,輸送對現場狀態和行為的洞察認知,支撐管控現場的決策。

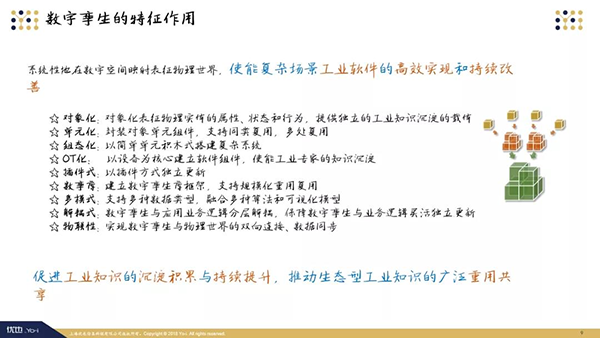

數字孿生的特征和作用

在數字化生產運營的層面,制造業企業經過二十多年的信息化發展,在產品和工藝設計過程中采用了各式設計軟件,各種的CAD,在原有的自動化生產的基礎上,實現了業務管理流程的自動化和信息化。

但是,大部分工業軟件大多用于管理業務流程,以及正常狀況下的計劃生產。在生產過程中,充分利用生產現場的大量設備數據,進一步降低設備的故障率、提高整體設備效率、提升產品質量、降低能耗和物耗、保障生產過程的合規性等方面,還有大量的工作需要做。

現階段,對于生產異常判定、根因分析以及應對策略,大多還是依賴于操作經驗,靠手工作業完成。在新一輪數字化發展中,不管是在產品與工藝設計、還是在生產過程中,如何利用來自于物理世界的數據,對實況做出精準的判定、智能化的決策、及時的執行,成為企業的關注重點。

企業需要打通生產工序上下游多設備的高效協同運行,并能將精益管理的原則和方法,融入數字化生產運營管理中,追求生產過程的標準化、穩定性和持續改善。數字孿生技術的誕生,恰好能利用物理實體的數字化虛擬復制,以計算解決現實問題。

數字孿生的特征作用有許多(見下圖),OT化和解耦式這兩點值得強調。

當我們利用數字孿生的方法論,建立一種新的技術框架時,在結構上從OT的角度,以設備作為主體對象進行建模,定義設備的特征數據,建立算法模型判定或預測設備的行為。這樣能夠輕松地讓設備專家定義設備的特征數據,讓懂設備運行和生產工藝的專家與算法工程師合作建立算法模型,雙方得以通過數字孿生的結構融合在一起。

以這種方法對各類設備建立數字孿生體,把數據定義和算法封裝成可以在多處以插件方式重用復用的軟件組件。熟悉設備的設備供應商或熟悉工藝過程的工業設計院所,也可獨立構建和提供某類設備或生產過程的數字孿生,并可以支持多個場景。

此外,數字孿生本身在軟件結構與其它業務性的軟件組件(如生產規則或用戶界面)代碼解耦分離。當數字孿生的算法迭代提升,比如提高了某種計算的準確性,只需獨立更新數字孿生體,不需要重新修改更改業務性的軟件代碼。

總而言之,利用數字孿生,用戶有機會建造一種可以有效支持數字化技術和工業知識的融合的技術框架,促進工業知識的沉淀、積累與持續提升,推動生態型工業知識的廣泛重用共享。

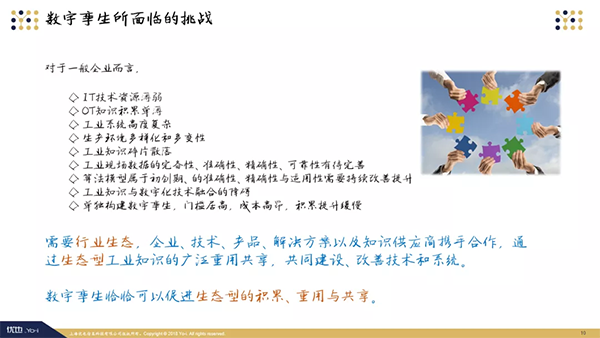

用好“數字孿生”:復用、積累是關鍵

要實現數字孿生的價值,需要多種技術和知識的融合,特別是數字化技術(IT)和工業知識(OT)的融合。對于制造業企業來講,經常遇到IT技術資源薄弱,OT知識積累單薄的窘境,要單獨利用數字孿生推進數字化生產運營管理的障礙重重。

工業領域想建立有效的數字孿生,需要行業性生態合作伙伴的共力,包括數字化技術供應商、設備供應商、工業知識供應者(如工業研究院所和設計院所等)與作為甲方的企業一起來建設、改善技術和系統。

在這個過程中,在行業生態推進數字孿生的重用復用尤為重要。可以設想,在每一個企業的場景,利用軟件對設備和生產過程特征狀態和行為進行深度、精準的表征映射,單獨構建的門檻高、成本高、積累提升緩慢,事倍功半。

Tips:

目前不少的企業在構建數字化應用系統,還是沿用了傳統的軟件項目型實施管理機制,屬于一次性的項目實施,解決方案供應商中標實施交付后,保用一年之后一般沒有后續維護或更新的考慮或機會。下次推倒重來,這樣難以積累和提升。

企業需要與解決方案供應商維持長久的合作關系,提供相應的投入支持軟件應用的維護和提升,為所建立的數字化解決方案留長遠一點的生路,避免一錘子買賣。同時,企業也可以多考慮采用第三方供應商的產品,避免無必要的自建項目,這樣可以借力供應商產品,最大化重用復用積累提升的成果。

如果能夠在行業內建立相應的數字孿生共享技術框架和價值交易機制,促進數字孿生的重用復用,將能降低啟用成本,加快其有效性、質量和性能的提升,提高數字孿生應用的性價比。

從更廣的范圍來說,軟件可以說是用出來的。一件軟件應用,用戶多了,使用的場景多了,解決了的問題多了,它的功能也會變得豐富和強大,穩定性也會提高,這是通過重用復用積累的結果。

這就是為什么第三方的軟件產品一般會比自研的好,這是空間(場景)和時間積累的差異性所導致的,特別是跨空間的重用復用的優勢。因此,重用復用并不是僅僅對于軟件供應商有利,對軟件的用戶也是有利的。

相關新聞

- ? 算力底座加速升級,我國工業互聯網實現 41 個工業大類全覆蓋

- ? 海爾集團收購新時達完成股權交割,深耕卡奧斯工業互聯網生態

- ? 一鍵“通關”數字化!卡奧斯企業級工業互聯網平臺2025版發布

- ? 工業互聯網平臺邊緣管理國家標準公開征求意見

- ? 蟬聯《中國500最具價值品牌》行業首位,卡奧斯以AI驅動品牌增長

- ? 京津冀網絡安全和工業互聯網產業聚集企業超2000家 產業規模穩居全國第一梯隊

- ? 中國工業互聯網研究院發布《全國主要城市工業互聯網發展指數報告》

- ? 卡奧斯與云圖控股,全面合作簽約!

- ? 賽意信息擬3.3億元投建加碼研發 5名實控人多次減持累套現約7億元

- ? 成功入選!卡奧斯AI助力三大行業實現智能化轉型