國產數控技術敗在“依賴癥”

http://m.sharifulalam.com 2016-05-16 10:23 來源:《瞭望》

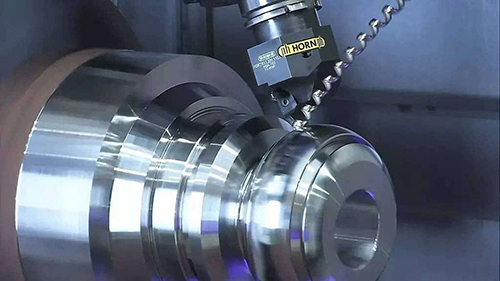

世界機床技術在20世紀50年代發生了一次重大變革,即數控機床的出現。1952年,美國空軍出于軍備競爭的需要,發起數控機床技術研究,目的是使機床能夠加工形狀復雜的飛機零部件。從美國引進了數控技術的日本企業則把數控系統廣泛地應用于廉價的普通機床上,使得數控機床在20世紀70年代后期得到普及。

相比于傳統的機床,數控機床不僅在加工效率上有大幅度的提高,而且還能夠加工形狀復雜、加工精度要求高的零部件。

進入1980年代以后,數控機床迎來了全球市場的持續增長,成為機床行業發展的方向和競爭焦點。目前,發達國家機床產量的數控化率的平均水平在65%以上,產值的數控化率在80%左右。

差距從1980年代開始

中國對數控機床的研發起步并不晚,1958年北京第一機床廠和清華大學合作研制出中國第一臺電子管電路(第一代)的數控銑床。當西方國家的數控系統從1960年代初開始采用晶體管(第二代)作為控制元件后,中國的研發工作也迅速轉向了新一代數控系統。

從1958年到1978年,中國除了最初得到蘇聯的一些援助,基本以自主開發為主,并成功地自主研制出了幾類數控機床品種,而且有些產品的技術還很先進。如哈工大研制的數控銑床,在總體設計構思上與當時世界先進水平是同一檔次的。但中國研發的數控機床一直沒能進入產業化階段,即使有出廠,也因質量問題最終報廢,其根本原因與計劃體制下的研發與生產脫節有關。

中國數控技術和世界先進水平拉大差距是從1980年代開始的。從技術條件上來講,制約中國數控技術發展的一個重要原因是中國在計算機和集成電路領域遠遠落后于發達國家。

數控系統的控制元件大致經歷了三次變化:電子管半導體晶體管計算機和集成電路。在電子管和晶體管時代,中國的技術水平還能跟上,但到了計算機和集成電路階段,中國在數控技術上就徹底落后了——關鍵互補技術的缺失導致沒有新的知識融入機床行業。

敗在“三段式”道路選擇

除了技術上的因素,導致中國數控技術落后更重要的原因還是技術道路的選擇。改革開放以后,中國機床工業和其他工業一樣,放棄了自主開發,轉而實行“引進國外先進技術實現國產化達到自主開發”的“三段式”道路。

據不完全統計,1980年到1999年,中國機床工業先后從國外引進技術約150項。“六五”期間,國家投入屬于數控攻關和數控國產化的技改專項有75項,“七五”期間有58項。但“三段式”產業政策不僅沒有讓企業發展出技術能力,還阻斷了企業之前自主研發積累起來的技術能力和知識經驗。結果,中國的機床工業走上了高度依賴國外數控技術的道路。

當時,中國引進國外數控技術的主要方式有兩種:

一是許可證生產或合作生產,即由外方直接提供數控系統,中方負責把系統搭載在成品機床上。整個過程不需要中國企業自主研發技術,長此以往就使中國機床企業喪失了產品開發設計的能力。

二是技術轉讓,中方獲得國外數控系統的芯片后,進行反向開發。最早的數控系統軟件是用匯編語言寫到芯片里面的,可以用反匯編語言讀出來。中國引入匯編語言最早的技術源頭有兩個,一個是日本發那科((FANUC),另一個是歐洲的ABB。但是,反匯編出來的語言極其難理解,因為匯編語言的背后是大量的開發經驗和緘默知識,對于沒有任何數控系統開發經驗的人來說,反匯編出來的機器碼沒有任何技術意義。按照這種方式開發出的數控機床故障頻頻,根本無法投入市場使用。

沈陽機床集團(以下簡稱“沈機”)自己也以引進模式嘗試過開發數控系統。1995年,沈機引進美國橋堡公司的數控系統技術。但技術買來之后開發人員立即意識到一個問題,只買到了一個含有原始代碼的數據包,底層的技術根本沒有賣給沈機。這意味著沈機的開發人員根本不可能在買來的技術之上進行任何修改和拓展。2002年,這個花費了近億元的項目宣告失敗。

在國產化的過程中,“七五”期間國家曾安排“數控一條龍”攻關項目,項目包括5種主機和3種數控系統的消化、吸收和國產化。1990年項目驗收時,國產化率都高達70%以上,經鑒定,“技術達到20世紀80年代初水平”。但這些項目“顯然沒有抓住市場需求最多的品種”,“可靠性卻隨著國產化率的提高而降低”。

這個直到今天仍然存在的問題根源是,政策和項目的制定者始終把目光聚焦于國外的技術上,以領先者已達到的技術水平和標準作為唯一的衡量指標,同時把“國產化率”作為最終目標,完全忽略了本國市場的需求,最終導致技術攻關項目與市場需求脫節。

事實上,引進的技術其實是產品,其中凝聚的知識和經驗對于引進者來說都是“黑箱”,不可能只是通過購買和使用就會自動掌握。因此,引進技術不能替代自主開發。但“三段式”政策把“引進國外先進技術”規定為唯一的技術來源,同時卻沒有對自主開發的要求和鼓勵,執行了這個政策的中國工業也就不可能從“引進外國先進技術+國產化”的階段走到“自主開發”的階段。

受制于人的“跟隨者”

在引進技術的政策影響下,國內研究機構和企業不再愿意自主開發數控系統,而是更傾向于通過引進來“開發”。當技術引進沒有取得預期效果后,就索性依靠外國企業的“合作”。

1992年,日本數控巨頭發那科與國內某機床研究所共同出資成立了北京發那科機電有限公司,實際上是從事發那科數控裝置的組裝、銷售和維修。這樣一路走下來,中國機床工業以前積累的數控開發能力基本被瓦解,最終只能依靠進口數控系統。

1993年市場全面開放以后,如洪水般涌入中國市場的進口機床最終讓中國機床企業全面陷入困境。

進入21世紀后,中國國內機床工業之外出現了一些數控系統的制造商,一度為中國在數控技術上的突破帶來希望,但迄今仍然沒有扭轉中國在數控系統上的弱勢,國內市場上的主流產品,尤其是高端的數控機床還是以西門子和發那科的系統為主。

中國數控技術在出現本國系統供應商之后仍然沒有實現明顯突破,其原因在于大多數中國企業在技術開發上仍然是跟隨外國領先者。以市場為導向的企業,往往在跟隨外國技術軌道的條件下靠低價競爭。以國家項目為導向的企業,往往以外國已有的技術性能標準作為開發目標,雖做到了“填補空白”,但因為不是從市場需求出發,所以做出來的“成果”往往沒有應用價值。

根據業內專家的分析,國內開發數控系統呈現出兩個特征,一是數控系統制造商“把主要精力放在國外技術的跟蹤上,基礎理論和應用研究皆有所欠缺”;二是系統供應商與制造廠家、最終用戶聯系不緊密,產品無法滿足市場的需要。

事實上,中國最近幾個五年規(計)劃中都有關于數控系統的研發專項,也都驗收合格了,但同樣的技術項目每次都會重新申報。于是,數控系統成了中國機床工業揮之不去的軟肋。(來源 / 《瞭望》新聞周刊特約研究員路風 王晨)